в мессенджеры:

Стальные отводы широко используются в различных отраслях для изменения направления потока в трубопроводах. Они эффективно применяются в нефтегазовой сфере, системах водоснабжения, отопления и пожаротушения, энергетической промышленности, металлургическом производстве и ЖКХ. Отводы часто используются в промышленных и бытовых трубопроводах, а также на насосных станциях. При выборе материала для отвода учитываются условия эксплуатации и агрессивность среды, а также геометрия соединяемых труб.

Для трубопроводов с высоким давлением и агрессивной средой применяются бесшовные, крутоизогнутые или сварные отводы из легированной или нержавеющей стали, а также оцинкованные изделия. Сварные отводы подходят для трубопроводов с давлением до 2,5 МПа и диаметром до 1 тыс. мм. Бытовые коммуникационные системы обычно используют гнутые или крутоизогнутые отводы из высокоуглеродистой стали с диаметром до 2 тыс. мм.

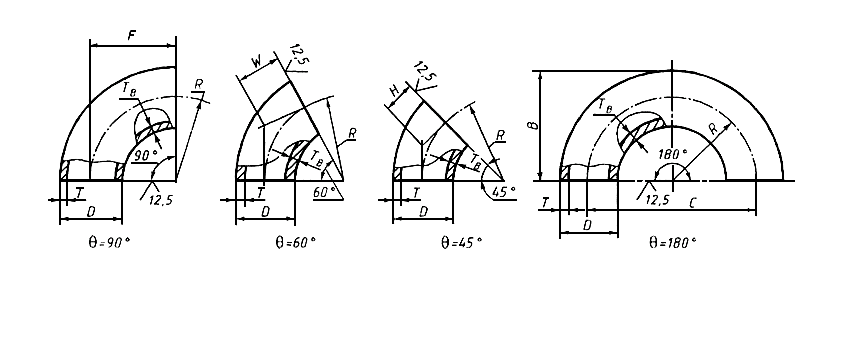

Предусмотренные ГОСТом 17375 требования к отводам должны быть соблюдены в соответствии с чертежом под номером 1.

На рисунке №1 изображена конструкция крутоизогнутых отводов, которые используются в различных инженерных системах. Для удобства ориентира, приведенные значения параметров D, T, F, W, R, H, C и B представлены в таблицах 1 и 2 для различных исполнений отводов. Внешний диаметр отводов может составлять от 21,3 до 1016 мм и соответствует ГОСТ 17375, который определяет четыре возможных угла поворота: 45, 60, 90 и 180 градусов. Однако на практике, угол поворота отвода может быть любым, в пределах от 0 до 180 градусов.

Отводы являются неотъемлемой частью трубопроводных систем и выполняют несколько функций. Они не только позволяют изменить направление движения среды, но и увеличивают прочность системы благодаря своей конструкции и материалу изготовления - стали. Благодаря этому, отводы обладают высокими прочностными характеристиками и могут использоваться в различных условиях, включая перепады температуры. Их долгий срок службы также является важным преимуществом, что позволяет эксплуатировать их длительное время без необходимости замены. Кроме того, отводы обеспечивают плавный поворот трубопровода, что является важным фактором для эффективной работы всей системы.

Отводы являются важной деталью трубопроводной системы, которая обеспечивает возможность изменения направления и повышает прочность. Они изготавливаются из стали и обладают несколькими преимуществами:

Отводы выполняют не только функцию изменения направления движения среды, но и повышают общую прочность системы благодаря своей конструкции из стали. Благодаря этому, они могут использоваться в различных условиях, включая перепады температуры, и обладают высокой прочностью. Их долгий срок службы также является важным преимуществом, позволяющим эксплуатировать их длительное время без необходимости замены. Кроме того, отводы обеспечивают плавный поворот трубопровода, что является важным фактором для эффективной работы всей системы.

Технические стандарты регулируют процесс производства отводов из различных материалов. Например, секторные отводы для энергосистем изготавливаются в соответствии с ОСТ 34-10-752, сварные секционные отводы - по ОСТ 36-21, а бесшовные и крутоизогнутые отводы - согласно ГОСТ 30753 и ГОСТ 17375 соответственно.

Для производства отводов используются различные марки стали, определенные в соответствии с соответствующими нормативными документами. Например, марки стали 09Г2С, 17ГС-1, 17Г1С-У, 10Г2ФБЮ соответствуют ГОСТ 19281, а марки стали 10, 20 и 10Г2 - ГОСТ 1050.

Для отводов, изготовленных по ГОСТ 8733 и ГОСТ 550, используются марки стали 10, 20 и 10Г2, соответствующие ГОСТ 1050. А для отводов, произведенных в соответствии с ГОСТ 33229, используются марки стали 10, 20 (соответствующие ГОСТ 1050) и 09Г2С (соответствующая ГОСТ 19281).

Кроме того, для производства отводов могут использоваться и другие марки стали, такие как 20ЮЧ, 15ГС и 13ХФА, для которых не установлены нормативные документы.

Изготовление стальных отводов возможно из различных материалов, таких как легированная, нержавеющая, коррозионно-стойкая или углеродистая сталь. При этом, в зависимости от материала, могут быть получены хромированные, никелированные или оцинкованные изделия, обладающие повышенной устойчивостью к коррозионным процессам. Выбор материала влияет на область применения отводов.

При создании бытовых коммуникаций, не подверженных воздействию агрессивных сред, используются отводы из углеродистой стали. В случае, если в системе имеются химически активные вещества, необходимо использовать отводы из нержавеющей или легированной стали.

Легированные отводы могут быть применены при температуре от минус 60 до плюс 40 градусов Цельсия и с давлением до 7,4 МПа, что позволяет устанавливать их в холодных климатических зонах. Нержавеющие отводы подходят для трубопроводных систем, перекачивающих горячие, кислотные или щелочные среды, благодаря их устойчивости к коррозионному воздействию.

Оцинкованные отводы являются широко распространенным типом изделий, изготовленных из оцинкованной стали. Они обладают высокой прочностью и могут переносить агрессивные среды.

Отводы могут отличаться методом изготовления, такими как крутоизогнутые, штампосварные, гнутые, сварные секторные или секционные, а также точеные.

Отводы, произведенные методом штамповки из листовой стали определенной толщины, получаются с высокой прочностью и могут иметь сечение до 1420 мм. Они применяются на главных трубопроводах в нефтегазовой индустрии. Изготавливаются они из нержавеющей, конструкционной или легированной стали в соответствии с ТУ 102-988-95 или другими стандартами.

Для создания отводов с определенным углом поворота используются секционные отводы, состоящие из отдельных участков труб, соединенных сваркой. Этот тип отводов применяется в системах с давлением до 2,5 МПа и температурой до 425 °C. Они несколько уступают в прочности другим видам отводов, но являются более доступным вариантом. Материалом для изготовления служат углеродистая или низколегированная сталь, а диаметр может варьироваться от 108 до 1620 мм. Доступны углы поворота в 30, 45, 60 или 90°.

Стальные трубы могут быть прогибаемыми на специальных станках для изготовления гнутых отводов. При этом, трубы могут быть выгнуты под нужным углом от 2 до 90° в горячем или холодном состоянии в соответствии с ГОСТ 24950 и другими стандартами ГОСТ и ТУ.

Такие отводы часто используются в местах, где невозможно установить отвод с крутым изгибом. Они предназначены для работы в системах со средним давлением до 100 МПа и при температуре от -50 до +510 °С.

Отводы с круто изогнутой формой изготавливаются путем протяжки трубы через специальную форму на трубогибочном оборудовании с определенным углом поворота. Этот процесс гарантирует высокое качество детали с точными геометрическими параметрами. Соответствие стандарту ГОСТ 17235 регулирует производство изделий.

Используемые материалы включают в себя углеродистую и нержавеющую сталь. Угол поворота отвода может быть 30, 45, 60 или 90°. Диаметр изделий составляет от 18 до 426 мм, а рабочее давление может достигать 16 МПа. Также возможно изготовление изделий из других сплавов или с другим углом поворота в соответствии с индивидуальными чертежами.

Изготовление точеных отводов осуществляется на основе литых стальных заготовок. Хотя данный метод является наименее распространенным из-за его высокой стоимости, он обеспечивает возможность создания продукции с любой толщиной и высокой устойчивостью к давлению до 100 МПа.

Особенности сварки применительно к монтажу разных видов отводов заключаются в осуществлении постоянного контроля за тем, насколько чисто совмещаются внутренние поверхности и кромки свариваемых деталей. Показатель смещения сечений труб относительно друг друга обычно не должен превышать 2 мм. С целью контроля смещения кромок соединяемых деталей при сварке проводят их отцентровку. При сварке деталей имеющих небольшой диаметр как правило можно использовать специальные тиски для сварки труб. Они бываю различных конструкций.

При больших диаметрах труб применяют вращатели – специальные технических устройства для сварки. Детали прочно крепятся в данном устройстве и вращаются вокруг своей оси с регулируемой скоростью вращения. В процессе сварки достигается высокое качество сварного шва. Данный технологический прием позволяет прочно скреплять трубы и отводы большого диаметра, а также работать не только с прямыми изделиями, но и с деталями, имеющими более сложную конструкцию, например, тройниками.

Закрепление изогнутых деталей на трубопроводе с высокой герметичностью - это сложный процесс, который требует опыта и специальных навыков. Обычно стальные отводы крепят на трубу с помощью сварки. Правила и инструкции безопасности для этого процесса должны быть четко определены. Сварка может проводиться различными методами, но при этом необходимо соблюдать определенные правила.

Процесс сварки между трубой и отводом при помощи ручной электродуговой сварки осуществляется в два этапа с постоянным током и поддержанием постоянной температуры. После завершения первого шва необходимо произвести его шлифовку. Затем проводится второй шов, заполняющие борозды и облицовочные швы.

Понятно, что стальные отводы используются в большинстве трубопроводных систем. Чтобы обеспечить надежное соединение с основной трубой и общую надежность трубопровода, необходимо правильно подобрать отвод по материалу и конструкции, а также качественно установить его.

| Вес крутоизогнутого отвода 90 гр ГОСТ 17375 исполнение 1 (кг.) | ||||

| Условный диаметр (мм) | Толщина стенки (мм) | 45° | 90° | 180° |

| Вес (кг) | ||||

| 15 | 2 | 0,02 | 0,04 | 0,08 |

| 3,2 | 0,03 | 0,06 | 0,12 | |

| 4 | 0,04 | 0,07 | 0,14 | |

| 20 | 2 | 0,03 | 0,06 | 0,11 |

| 3,2 | 0,04 | 0,08 | 0,17 | |

| 4 | 0,06 | 0,1 | 0,2 | |

| 25 | 2,3 | 0,05 | 0,11 | 0,21 |

| 3,2 | 0,08 | 0,16 | 0,32 | |

| 4,5 | 0,09 | 0,19 | 0,38 | |

| 32 | 2,6 | 0,1 | 0,19 | 0,39 |

| 3,6 | 0,13 | 0,26 | 0,52 | |

| 5 | 0,17 | 0,35 | 0,6 | |

| 40 | 2,6 | 0,13 | 0,26 | 0,53 |

| 3,6 | 0,18 | 0,36 | 0,72 | |

| 5 | 0,24 | 0,47 | 0,95 | |

| 50 | 2,9 | 0,25 | 0,5 | 0,99 |

| 4 | 0,33 | 0,67 | 1,3 | |

| 5,6 | 0,5 | 0,89 | 1,8 | |

| 65 | 2,9 | 0,4 | 0,79 | 1,6 |

| 5 | 0,72 | 1,5 | 2,9 | |

| 7,1 | 0,9 | 1,8 | 3,6 | |

| 80 | 3,2 | 0,6 | 1,2 | 2,4 |

| 5,6 | 1 | 2,1 | 4,1 | |

| 8 | 1,4 | 2,8 | 5,7 | |

| 100 | 3,6 | 1,2 | 2,4 | 4,7 |

| 6,3 | 2 | 4 | 8 | |

| 8,8 | 2,8 | 5,4 | 11 | |

| 125 | 4 | 2 | 4 | 8 |

| 6,3 | 3,1 | 6,2 | 12 | |

| 10 | 4,8 | 9,6 | 19 | |

| 150 | 4,5 | 3,2 | 6,5 | 13 |

| 7,1 | 5,1 | 10 | 20 | |

| 11 | 7,7 | 15 | 31 | |

| 200 | 6,3 | 8 | 16 | 32 |

| 8 | 9,9 | 20 | 40 | |

| 12,5 | 14 | 31 | 61 | |

| 250 | 6,3 | 12 | 25 | 50 |

| 10 | 19 | 39 | 78 | |

| 300 | 7,1 | 20 | 40 | 80 |

| 10 | 28 | 56 | 111 | |

| 350 | 8 | 24 | 57 | 114 |

| 11 | 39 | 78 | 156 | |

| 400 | 8,8 | 41 | 82 | 165 |

| 12,5 | 58 | 117 | 234 | |